Il servizio di programmazione software per l’automazione

La nostra esperienza pluriennale nel campo dell’automazione industriale ha trovato la sua naturale evoluzione nello sviluppo di software.

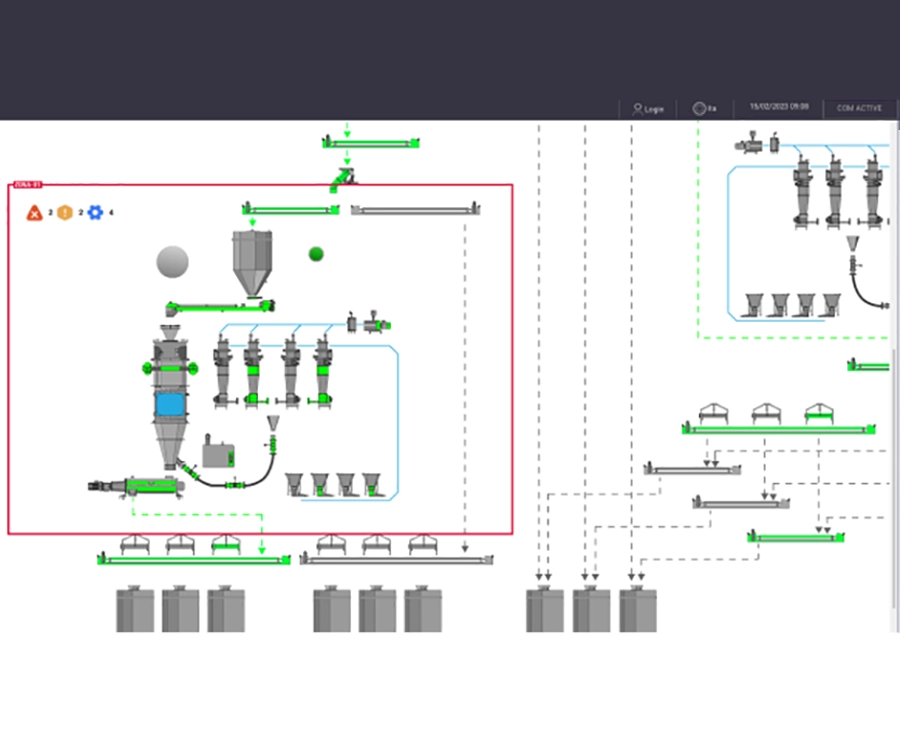

In particolare, la progettazione dei software viene eseguita in un reparto interno all’azienda, permettendoci di poter soddisfare tutte le richieste del cliente, raggiungendo così il risultato desiderato. Utilizzando le tecnologie più avanzate, sviluppiamo applicativi software per l’automazione industriale su piattaforme PC, PLC, SCADA e HMI, a seconda delle diverse esigenze.

Tale attività viene svolta da personale altamente qualificato che, operando all’interno dell’azienda e/o presso la sede del cliente finale, si occupa di progettare software per:

- Creare l’interfaccia uomo-macchina (HMI)

- Comandare e controllare macchine, linee di produzione e magazzini automatici

- Adeguare linee di produzione o macchine esistenti, con l’intento di apportare un ammodernamento tecnologico

- Sviluppare l’interconnessione e il collegamento tra sistemi di più impianti, stazioni, linee produttive e ambienti gestionali (MIDDLEWARE)

- Controllare l’esecuzione e tracciare le operazioni di assemblaggio di componenti automotive e industriali

- Controllare processi e valutare le caratteristiche di componenti meccanici o idraulici (TEST BENCH)

Basandoci su un processo di sviluppo, che prevede: l’acquisizione e l’analisi delle specifiche del cliente, lo studio e la realizzazione dell’applicazione, una serie di test in sede, la messa in servizio presso il cantiere e il collaudo finale in produzione, possiamo validare il progetto in totale corrispondenza dei requisiti di commessa.

In un momento in cui la digitalizzazione è un processo imprescindibile, poiché permette di mantenere alta la competitività nell’industria, abbiamo affiancato alla progettazione software un servizio di outsourcing, in grado di accelerare la realizzazione dei progetti e di garantire il raggiungimento degli obiettivi con costi diretti contenuti.

Controllo del sistema di avvitatura automatico

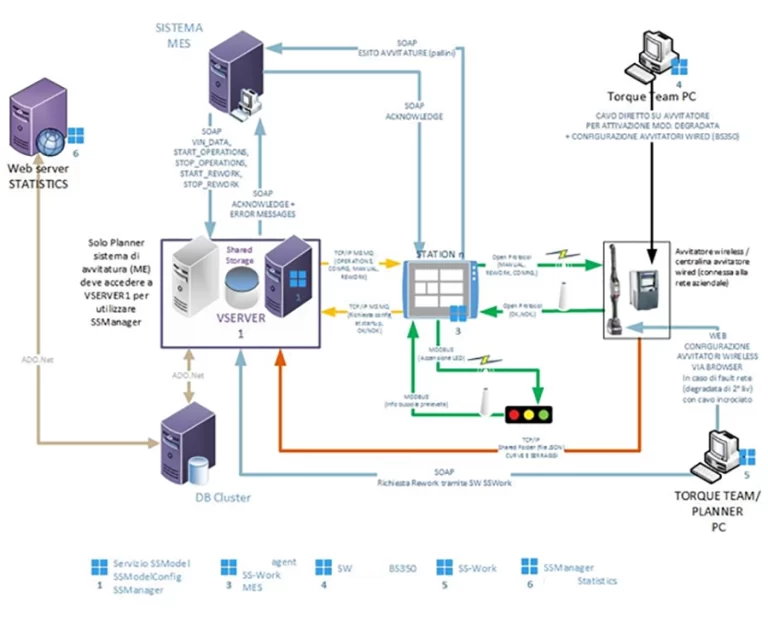

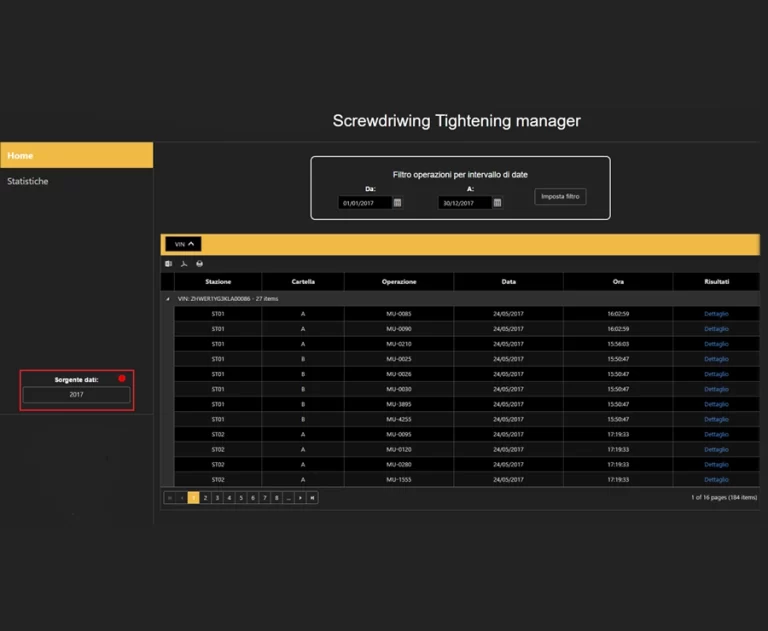

Il sistema realizzato si interfaccia con il MES grazie a sistemi di avvitatura elettronici coppia/angolo, presenti su una linea di assemblaggio automobilistico.

Il sistema MES invia al Web Service, del servizio MODEL, i codici delle operazioni che devono essere eseguite su ciascuna stazione della linea. Il servizio MODEL si occupa di comunicare a ciascun FIELD le operazioni da eseguire, gli eventuali esiti già acquisiti e la configurazione dei dispositivi di ciascuna stazione. Su ognuna di essa il servizio FIELD attiva un agent di comunicazione e, per ogni operazione effettuata, invia un feedback al sistema MES, che provvede ad aggiornare sul proprio front end le informazioni dell’operazione per l’utente.

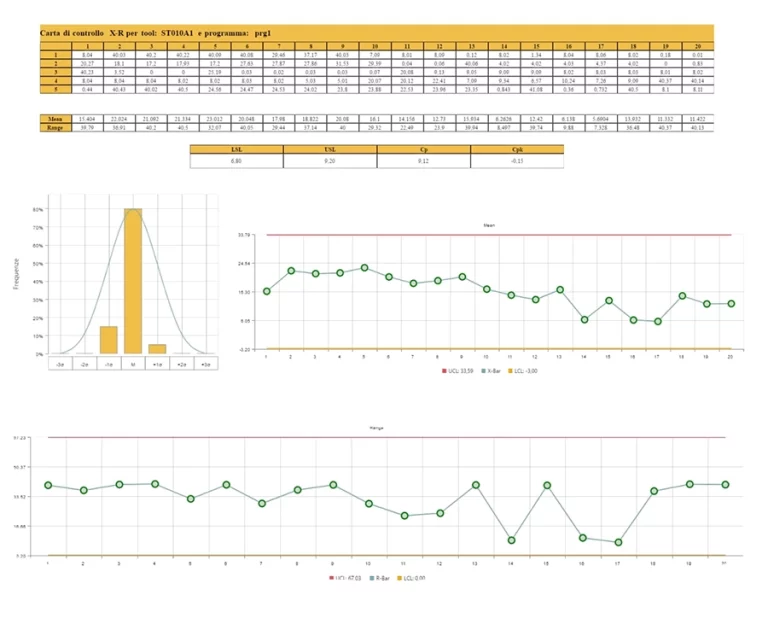

Gli esiti delle operazioni e le statistiche sono consultabili anche tramite un sito web dell’intranet. Tramite la visualizzazione delle carte X-R, generate con i risultati ottenuti dai dispositivi di avvitatura, il torque team può individuare eventuali derive e provvedere alla ricalibrazione dei dispositivi di campo.

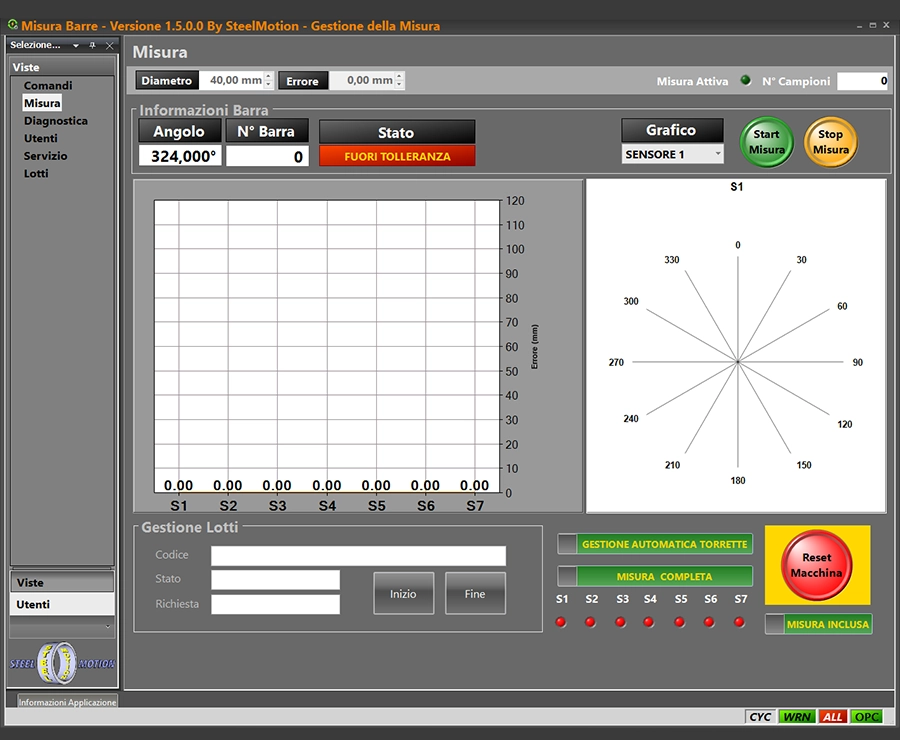

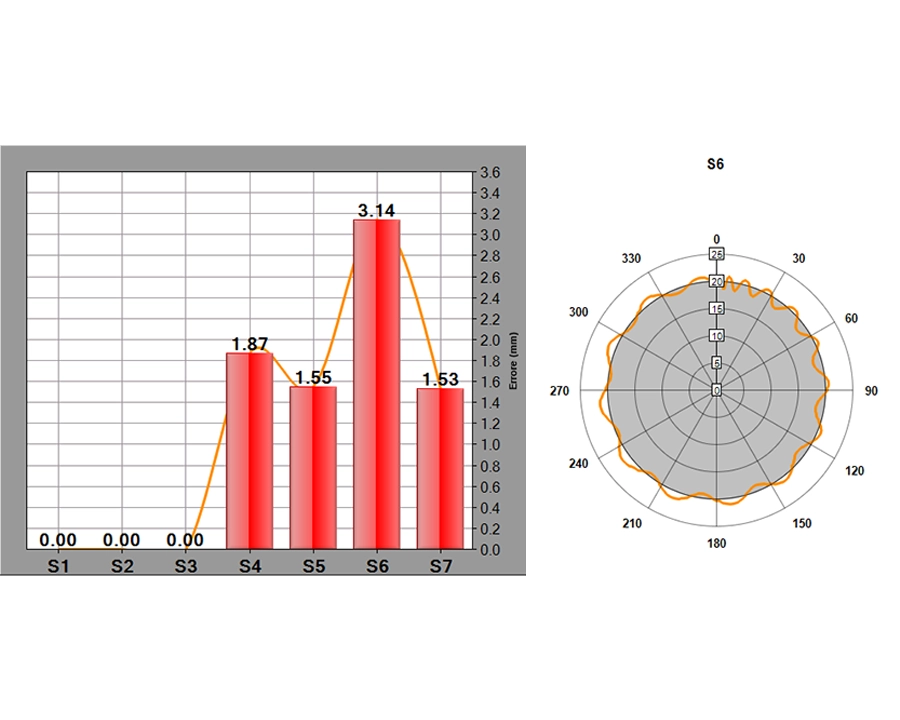

Sistema di controllo a fine linea

Le letture effettuate dalla funzione di misura sono rappresentate in forma grafica nella zona centrale della Vista di Misura. Il grafico a barre mostra l’errore rilevato sui singoli sensori, mentre il grafico polare visualizza l’errore di ogni singola acquisizione rispetto al diametro della barra. Gli esiti sono inviati al PLC, che si interfaccia con l’automazione di linea.

Il sistema, con l’ausilio di una serie di tastatori di precisione, controlla in diverse sezioni che il diametro della barra sia in tolleranza.

Tecnologia: windows desktop, database MS SQL, PLC Siemens, OPC UA, schede D/A National Instruments

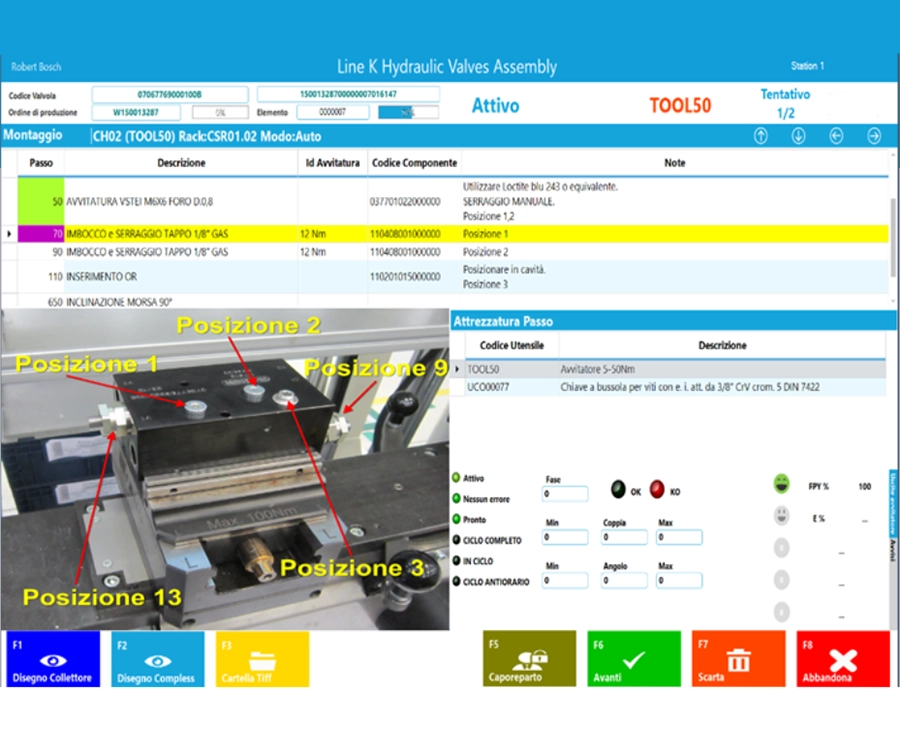

Sistema di condotta guidata per assemblaggio idraulico

L’applicazione controlla che l’operatore esegua tutte le operazioni di assemblaggio previste nell’ordine predefinito. Ogni passo dell’operazione è mostrato all’operatore in forma testuale, eventualmente associato a un’immagine sinottica. Le operazioni possono essere di tipo manuale o automatico. Nello specifico, le operazioni di tipo automatico possono interfacciarsi con diversi dispositivi, come: avvitatori elettronici, bilance, sistemi pick to light, I/O digitali. Nella griglia è visualizzato l’elenco dei passi codificati nella regola di assemblaggio. La colonna del passo attivo è evidenziata tramite lo sfondo giallo del testo. In particolare, la colonna Passo indica, oltre al numero del passo di assemblaggio, anche lo stato dell’operazione:

Attivo

Completo

Indica che il passo è stato eseguito

Difettoso

Indica che il passo non è stato completato e il componente è stato classificato come difettoso. La morsa su cui è avvenuto lo scarto è esclusa dalla condotta guidata

Le informazioni di tutti i pezzi del lotto sono memorizzate nel database centrale al termine dell’assemblaggio. Conseguentemente, in relazione ai risultati dell’assemblaggio, il sistema fornisce all’operatore un riscontro grafico che qualifica la produttività della stazione.

Tecnologia: database MS SQL, I/O remoti BOSCH, OPC UA, RFID BALLUFF, dispositivi BOSCH e ATLAS COPCO, bilancia BM Elettronica, telecamere INSPEKTO e COGNEX, MODBUS, TCP

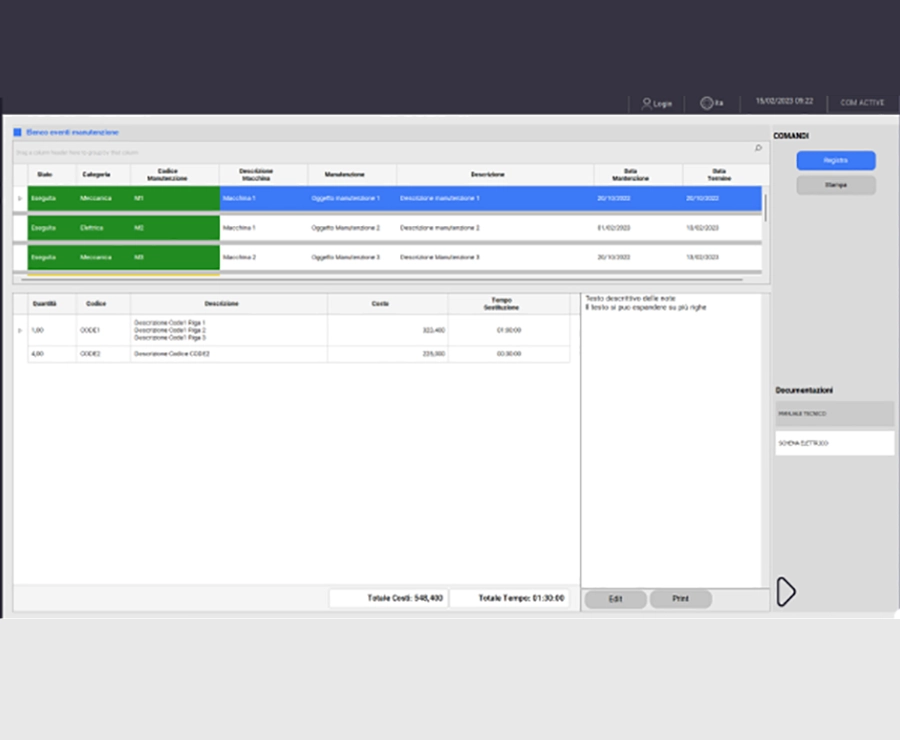

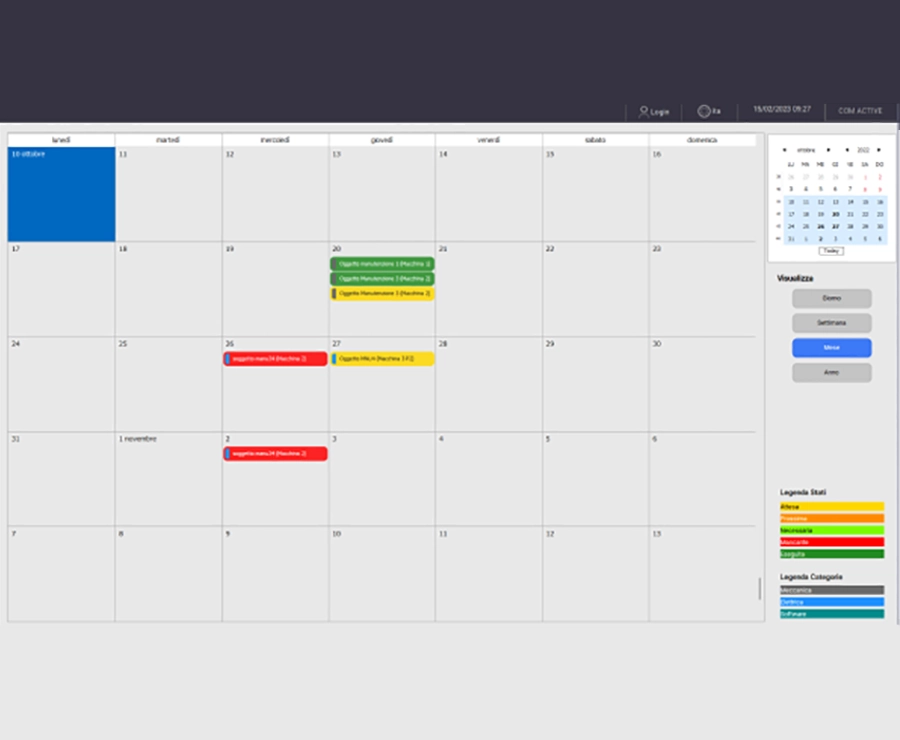

Sistema di gestione delle manutenzioni

Il sistema consente di pianificare e controllare gli interventi di manutenzione necessari per le varie macchine di un impianto industriale. Queste sono schedulabili in base alla data o ai contatori delle macchine. Oltre a ciò, ad ogni manutenzione è possibile associare un widget grafico, che segnala in un sinottico mimico lo stato della manutenzione. La visualizzazione sinottica è osservabile contemporaneamente su applicazione desktop o tablet. Inoltre, nella pagina calendario sono visibili le manutenzioni pianificate su base settimanale, mensile o annuale.

Per ogni macchina o manutenzione è possibile osservare la documentazione tecnica, che consente al manutentore di conoscere le operazioni da effettuare e i pezzi di ricambio da utilizzare. I documenti consultabili sono di vario formato: PDF, Word, Excel, immagini e filmati. All’intervento di manutenzione è possibile associare note, costi dei ricambi e tempo impiegato per le varie operazioni. L’amministratore può filtrare gli eventi di manutenzione e generare un report delle attività.

Tecnologia: windows desktop, windows services, database MS SQL, ASP-Core web, BLAZOR web client, Dapper framework, jscript, OPC UA.

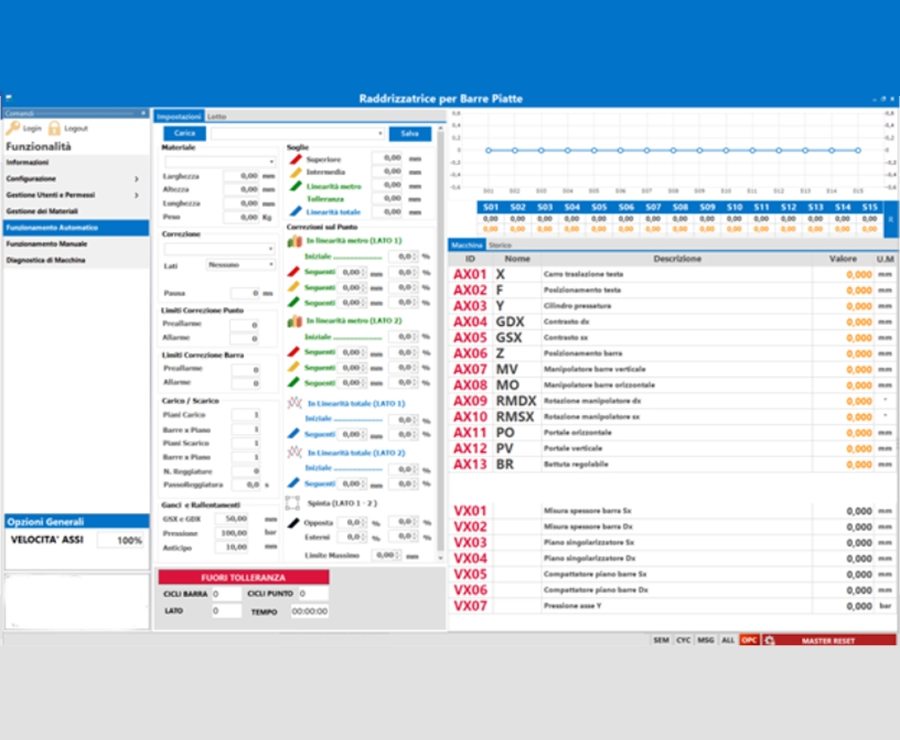

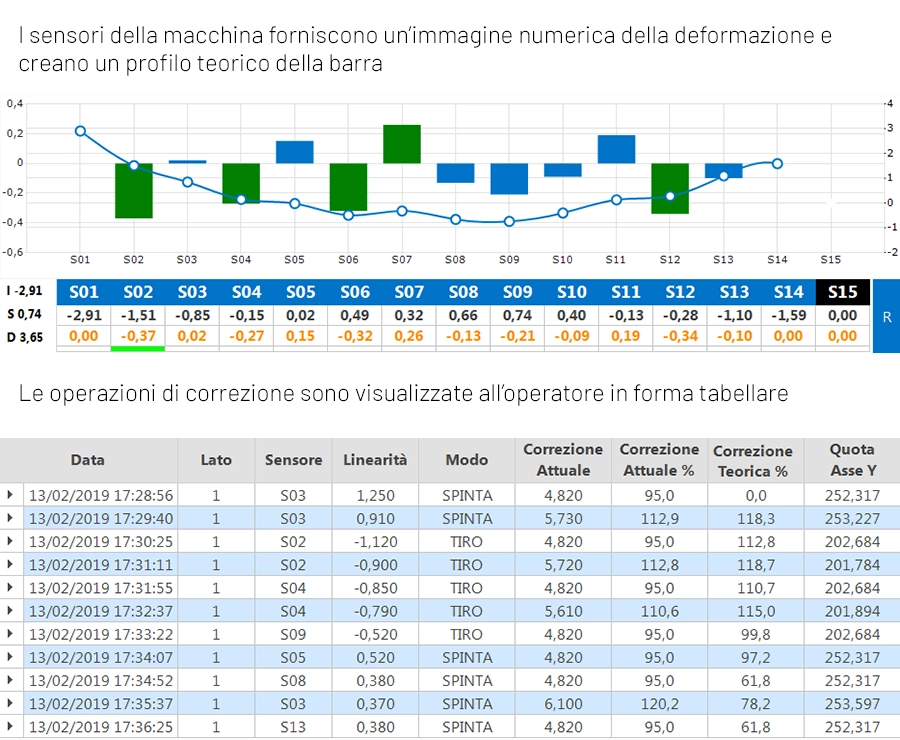

Macchina raddrizzatrice per barre piatte

Ha l’obiettivo di controllare un sistema meccanico/idraulico in grado di raddrizzare barre rettangolari di varie sezioni, per raggiungere la rettilineità per metro desiderata.

La funzione di raddrizzamento della macchina è ottenuta tramite l’applicazione di una forza opposta alla deformazione misurata. Ogni corpo, o più propriamente ogni sistema continuo isotropo soggetto a una sollecitazione, si deforma in proporzione all’intensità dello sforzo applicato, alla natura del materiale e ad altre condizioni fisiche. In generale, una deformazione elastica scompare al cessare della sollecitazione, altrimenti si ha una deformazione plastica o permanente. Nello specifico, ci sono materiali che hanno principalmente deformazione plastica e materiali che sono elastici fino un certo valore della sollecitazione, dopo il quale si ha plasticità fino al raggiungimento della rottura. Per poter utilizzare una deformazione plastica correttiva è quindi fondamentale che la macchina possa apprendere il comportamento meccanico. Per poter apprendere tale comportamento, nella sezione Gestione Materiali è disponibile la scheda Apprendimento, che consente la caratterizzazione del materiale. Una volta determinate le caratteristiche fisiche del materiale, la macchina è in grado correggere le deformazioni della barra, misurandole in varie sezioni e applicando una logica di correzione appropriata.

Tecnologia: windows desktop, database MS SQL, OPC UA, PLC Siemens o CNC Siemens, Power MES, schede D/A National Instruments

Progettazione software PLC e Motion

Noi di Infomotion godiamo di un’esperienza trentennale nella realizzazione di software per l’automazione di macchine e linee automatiche nei più svariati settori, tra i quali: packaging, food & beverage, ceramico, automotive, tabacco, logistica, medicale e molto altro. Il nostro scopo è quello di mettere la nostra conoscenza al servizio dei nostri clienti, storici e potenziali, per lo sviluppo di nuovi progetti e/o macchine prototipo, per il consolidamento di macchine o linee in produzione e per l’eventuale assistenza.

La progettazione software PLC si avvale dei principali ambienti di sviluppo. A seconda delle esigenze e delle richieste del cliente, siamo in grado di operare su diverse piattaforme, tra le quali:

Utilizzato nella sua versione più recente, come il TIA Portal, viene impiegato per la realizzazione di macchine nel settore metalmeccanico, packaging e logistica, ma anche per assistenza e modifiche su PLC più datati, andando a utilizzare ambienti di sviluppo quali lo Step 7.

Noto a livello mondiale per la sua affidabilità, viene impiegato in svariati campi. In particolar modo, noi di Infomotion, lo utilizziamo principalmente nel settore packaging e nella logistica, oltre che in comparti più di nicchia, come vetro e trasporto di materie plastiche.

Un PLC con grandissime potenzialità in termini di prestazioni e possibilità di programmazione, aperta allo sviluppo di vari strati software grazie alla più completa apertura allo sviluppo di librerie proprietarie, data dall’ambiente di sviluppo TwinCAT.

Piattaforma che negli ultimi anni sta prendendo piede, in particolar modo, nelle applicazioni che richiedono alte prestazioni in termini di motion.

Oltre a ciò, all’interno del nostro personale, abbiamo figure esperte in grado di sviluppare su ambienti meno diffusi, quali: Schneider, Omron, Bosch.

Negli ultimi anni l’evoluzione delle macchine automatiche ha portato a una transizione: da macchinari prevalentemente meccanici ad apparati in cui la parte elettronica sta diventando sempre più rilevante. Tutto ciò ci ha condotto verso una maggiore flessibilità in eventuali cambi di formato, una minor necessità di manutenzione meccanica e, di conseguenza, di minori costi, associati a un aumento della produttività. Camme elettroniche, controlli e attivazioni sincrone a movimenti controllati e sistemi di visione, sono all’ordine del giorno.

Questa necessità ha indotto tutti i produttori dei PLC a integrare nei loro sistemi istruzioni per la gestione del motion.

Il revamping di macchine ormai obsolete rappresenta un’opportunità fondamentale per le imprese, al fine di mantenere alta la competitività sul mercato globale. Ecco perché Infomotion ha acquisito negli anni le conoscenze per supportare i clienti nella transizione verso questa tipologia di macchine, aiutandoli nella conversione delle vecchie camme meccaniche verso quelle elettroniche.

Il nostro reparto di sviluppatori è strutturato in modo da seguire le esigenze dei clienti al fine di offrire soluzioni personalizzate, partendo dallo studio preliminare del progetto, seguendo le specifiche funzionali fornite dalle imprese o concordate congiuntamente, per poi focalizzarsi sul progetto elettrico e trovare la soluzione più efficiente ed efficace per le esigenze indicate, come: essere affidabile, sicuro, avere un’ottima scalabilità e concludere il progetto nei tempi e costi previsti.